- PCD金刚石缺陷检测有哪些方式?

- 超声扫描显微镜(SAM)在锂电池缺陷检测应用

- 复合材料超声无损检测怎么做?Hiwave和伍是这样做的

- Hiwave和伍超声扫描显微镜在新能源汽车检测行业的应用

- 无损检测超声波探伤怎么做?Hiwave和伍超声扫描显微镜有办法

- 金刚石缺陷分析怎么做?Hiwave和伍超声扫描显微镜给你答案

- Hiwave和伍超声扫描显微镜如何给芯片做缺陷检测

- 声学扫描显微镜检查的必要性

- 金刚石内部缺陷如何快速检测

- 超声扫描显微镜怎样检测新能源汽车动力电池

邮箱:service@ihiwave.com

手机:18302103922(微信同号)

电话:021-54337983

地址:上海闵行区剑川路953弄322号一楼

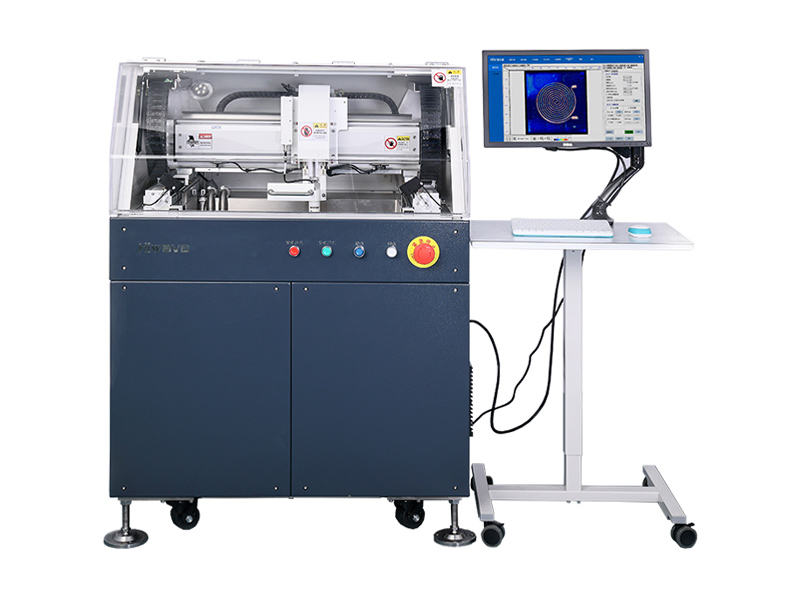

品牌:S320

类别:超声扫描显微镜

超声扫描显微镜(SAM)是一种利用超声波为传播媒介的无损检测成像设备,主要利用高频超声波,对各类器件、材料进行检测,能够检测出样品内部的气孔、裂纹、夹杂和分层等缺陷,并以图形的方式直观展示。在扫描过程中,不会对样品造成损伤,不会影响样品性能,可满足陶瓷基板、IGBT、水冷散热器、电器焊接件、金刚石复合材料、碳纤维复合材料等产品质控需求。...

超声扫描显微镜(SAM)是一种利用超声波为传播媒介的无损检测成像设备,主要利用高频超声波,对各类器件、材料进行检测,能够检测出样品内部的气孔、裂纹、夹杂和分层等缺陷,并以图形的方式直观展示。在扫描过程中,不会对样品造成损伤,不会影响样品性能,可满足陶瓷基板、IGBT、水冷散热器、电器焊接件、金刚石复合材料、碳纤维复合材料等产品质控需求。

一、 机电特性

机电特性 | 规格型号 |

整机尺寸 | 1000mm×900mm×1400mm |

水槽尺寸 | 620mm×400mm×150mm |

有效扫描范围 | 480mm×280mm×120mm |

*大扫描速度 | 1000mm/s |

图像推荐分辨率 | 1~4000um |

重复定位精度 | X/Y≤±0.01mm,Z≤±0.02mm |

二、厂务安装条件

2.1 设备尺寸

设备主机尺寸1000mm(长)×900mm(宽)×1400mm(高)。安装方案基于空间占用*小化和维护/服务条件*优化的需要,保证在设备周围留有500mm的空间,可以方便工作人员进行操作、维护。

2.2 电脑桌

设备配有电脑桌,用于安放鼠标、键盘及显示器。用户也可自行配备。

2.3 电力供应

工作电源:220V±10%/50Hz,2KW

2.4 水源:

设备需要自来水、去离子水或者纯净水,并且需要定期更换。水温要求:15~30℃

2.5 环境相对湿度:35℃≤50%RH

2.6 环境温度要求:20~35℃

2.7 周边环境:

不要放在强磁场、电磁波和产生高频设备的旁边。

减少振动。

灰尘少、湿气少,没有腐蚀性气体的地方。

电源的变化,限制到*小。

为了防止地震的损坏,四周一定要固定。

三、设备主要配置表

序号 | 名称 | 规格 |

1 | 扫描系统 | X轴:直线电机驱动;Y轴:伺服电机驱动;Z轴:步进电机驱动 |

2 | 水槽 | 620mm×400mm×150mm |

3 | 超声发射、接收器 | 带宽1-65MHz |

4 | 高速数据采集卡 | 采样频率500MHz |

6 | 工控机 | I7处理器,32GB 内存,2T硬盘,Windows 10-64 位操作系统,USB及网络接口。 |

7 | 超声探头 | 配15MHz0.75in探头一颗; |

8 | 显示器 | 21.5"液晶显示器两个 |

9 | 检测软件 | 和伍超声无损检测软件V1.0 |

四、常用备品备件

序号 | 配件名称 | 型号 | 品牌 | 单位 | 更换频次 | 货期 |

1 | 探头升降机构连接片(陶瓷片) | / | Hiwave | 片 | 根据使用情况 | 一般一周 |

2 | 防护罩壳撑杆 | / | Hiwave | 根 | 根据使用情况 | 一般一周 |

3 | 探头清洁器带海绵基座 | / | Hiwave | 套 | 根据使用情况 | 一般一周 |

4 | 探头线(短) | / | Hiwave | 根 | 根据使用情况 | 一般一周 |

5 | 探头线(长) | / | Hiwave | 根 | 根据使用情况 | 一般一周 |

五、应用领域

5.1 IGBT多层结构检测

测量能力 | 能力描述 |

标准块测量误差 | 测量机械加工的标准块,在软件进行强度校准的前提下,超声检测多次测量误差在±1%。 |

缺陷识别能力 | 在测量系统厚度能力范围内,被测材料声速在标准材料声速±5%以内的情况下,且超声入射表面为平面的被测产品的水平方向的结合缺陷的识别能力0.07毫米(50MHz探头)。 |

多层扫描方式 | 具备多层扫描功能,可一次性扫描底板-DBC焊接层、DBC下铜层-DBC陶瓷结合层、DBC陶瓷-DBC上铜层、DBC上铜层-芯片焊接层、芯片-树脂结合层缺陷。 *多可同时扫描50层。 |

双触发模式 | 可选择设置双触发模式,减少焊料层厚度变化导致的数据门偏离目标波形。 |

缺陷着色与统计功能 | 可自由设置缺陷着色阈值对缺陷进行着色处理,根据着色效果,统计单一缺陷面积和整体缺陷面积及缺陷占比。 |

定制服务 | 可根据客户要求定制IGBT防水治具。 |

5.2 陶瓷基板检测

测量能力 | 能力描述 |

标准块测量误差 | 测量机械加工的标准块,在软件进行强度校准的前提下,超声检测多次测量误差在±1%。 |

厚度测量范围 | Epoxy材料: Cu材料: 0.5 ~ 2mm(50MHz探头) 0.5 ~ 1.4mm(25MHz探头) 1.0 ~ 4.0mm(15MHz探头) 1.2 ~ 3.7mm(15MHz探头) 注:根据客户工件的材料和厚度选配探头 |

缺陷识别能力 | 在测量系统厚度能力范围内,被测材料声速在标准材料声速±5%以内的情况下,且超声入射表面为平面的被测产品的水平方向的结合缺陷的识别能力为0.15毫米(15MHz、25MHz探头)和0.07毫米(50MHz探头)。 |

5.3 金刚石测厚及内部缺陷检测

测量能力 | 能力描述 |

标准块测量误差 | 测量机械加工的标准块,在软件进行强度校准的前提下,超声检测多次测量误差在±1%。 |

工件测量误差 | 超声检测和影像仪检测对比 等距取10个以上检测点,90%点的误差在±0.05mm内。 超声检测重复测量 取10个检测点,重复测量3次,90%点的误差在±0.05mm内。 |

厚度测量范围 | 复合片 金刚石材料: 硬质合金材料: 0.3 ~ 3mm(50MHz-75MHz探头); 0.8 ~ 6mm(50MHz-75Mhz探头) 石油片 金刚石材料: 0.3 ~ 3mm(50MHz探头) 注:根据客户工件的材料和厚度选配探头 |

缺陷识别能力 | 在测量系统厚度能力范围内,被测材料声速在标准材料声速±5%以内的情况下,且超声入射表面为平面的被测产品的水平方向的结合缺陷的识别能力为0.15毫米(50MHz探头)。 |

5.4 水冷散热板焊接缺陷检测

测量能力 | 能力描述 |

标准块测量误差 | 测量机械加工的标准块,在软件进行强度校准的前提下,超声检测多次测量误差在±1%。 |

工件测量误差 | 指定的钎焊水冷板重复扫描至少五次,评估每次扫描钎着率波动范围小于5% |

厚度测量范围 | Al材料: 0.6 ~ 20mm(10MHz-50MHz探头) 注:根据客户工件的材料和厚度选配探头 |

缺陷识别能力 | 在测量系统厚度能力范围内,被测材料声速在标准材料声速±5%以内的情况下,且超声入射表面为平面的被测产品的水平方向的结合缺陷的识别能力为0.3毫米(25MHz探头)。 |

六、软件功能

软件功能 | 功能描述 |

手动扫描 | 可以通过手动的方式生成C扫描图像,反映被检焊接结合面结合情况,并以钎着率、缺陷面积等数值的形式显示检测结果。 |

探头与C扫图像对位 | 可通过点击C扫图的具体像素点将探头移至与实际被检工件相对应的位置。 |

手动分析 | 对生成的C扫图片可以进行各种编辑,包括加框(确认有效分析区域),测距,修改阈值,图片剪裁,弧面补偿等。 |

多种扫描模式 | 主要扫描模式:A扫描模式、B扫描模式、C扫描模式、快速扫描、自动扫描、区域扫描等多种扫描模式; (1) A扫描:对某一定点接收到的超声信号,进行成像处理,横坐标为时间,纵坐标为超声信号,可以反映缺陷的位置、大小信息; (2) B扫描:对某一截面内的超声波信号,以灰度或彩色的形式显示在二维平面内,横坐标代表扫查机构的位移方向,纵坐标代表超声波传播的深度方向,反映缺陷在样品内的相对深度信息; (3) C扫描:对某一深度的截面进行扫描,是X-Y二维平面内移动并选取A扫描特定深度的点的信号成像,显示的是水平截面的缺陷信息; (4) 区域扫描:可自定义检测区域,并对检测区域进行扫描; (5) 批量扫描:对放置于水槽中的一种或多种工件进行自动检测; (6)一次多层C扫描:≤50层 |

报告自动生成 | 可对检测结果自动进行编辑并输出报告文档。 |

探头管理 | 可对不同型号探头进行更换或编辑。 |

一键自动校准 | 可自动对检测设备坐标偏移及检测系统能量变化,能实时校准系统漂移,保证检测结果的准确性和稳定性。 |

不锈钢标准强度 | 系统自带满足GBT 11259-2015《超声波检测用钢对比试块的制作与校验方法》的不锈钢标准块。认定该不锈钢标准块的超声反射强度=100 STSS(“STainless Steel Standard”的缩写),其他所有材料的检测相对于STSS做换算。 |

缺陷检测能 | 焊接缺陷、粘接缺陷、封装分层、粘片空洞等区域和良好区域。 可对缺陷尺寸和面积进行自动统计和计算。也可根据客户的要求,提供有偿定制开发服务。 |

厚度检测 | 金刚石圆片等工件的金刚石层厚度检测。 |

声速检测 | 声音在被测材质中的飞行速度检测。 |

- 上一篇:S530 高速型 超声扫描显微镜

- 下一篇:T400 高速型 超声扫描显微镜